ساخت روتاری جوینت

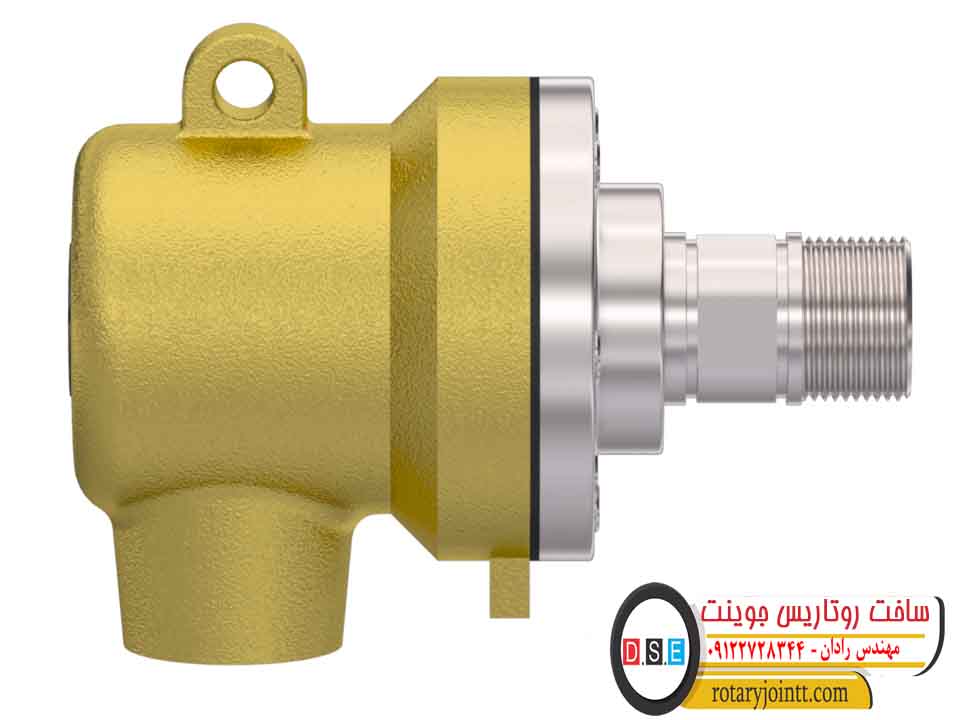

روتاری جوینت ها، اجزای حیاتی در بسیاری از صنایع و برنامه های مکانیکی هستند که برای اتصال و چرخش بین دو قطعه استفاده می شوند. ساخت روتاری جوینت به عنوان یک فرآیند پیچیده و حساس، نیازمند دقت و توجه ویژه است. در این مقاله، به طور جامع به روند ساخت روتاری جوینت می پردازیم و مراحل کلیدی را بررسی می کنیم.

فرایند ساخت روتاری جوینت

- طراحی و مهندسی:

مرحله اول در فرایند ساخت روتاری جوینت، طراحی و مهندسی آن است. در این مرحله، نیازمندی ها و مشخصات فنی روتاری جوینت با توجه به کاربردها و نیازهای مشتری تعیین می شوند. طراحی شامل انتخاب ابعاد، شکل و جزئیات دیگر روتاری جوینت به منظور تأمین عملکرد بهینه آن است. در این مرحله، از نرم افزارهای طراحی و شبیه سازی مانند CAD و CAM استفاده می شود.جهت خرید روتاری جوینت مالتی پورت وارد لینک شوید.

- تهیه مواد:

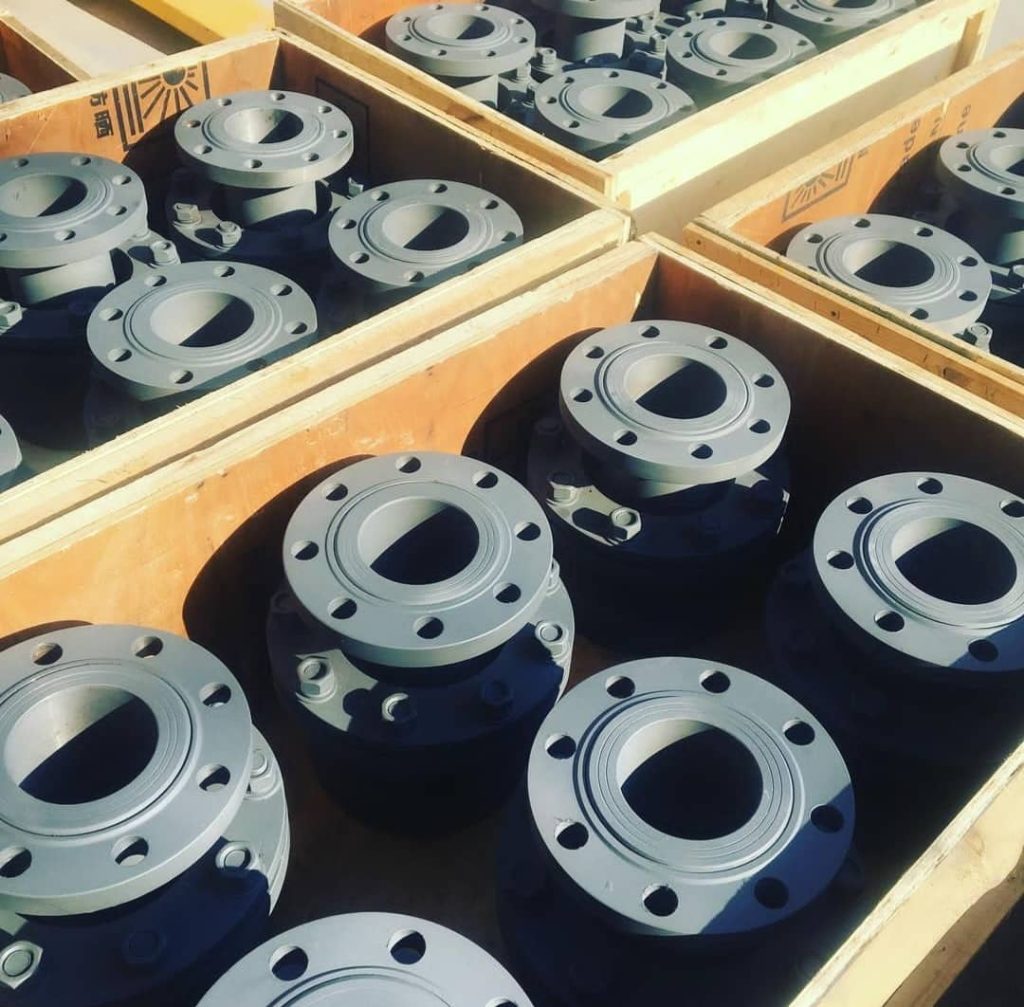

بعد از طراحی، مواد لازم برای ساخت روتاری جوینت تهیه می شوند. نوع موادی که استفاده می شود، بستگی به نیازهای کاربردی و شرایط کاری روتاری جوینت دارد. معمولاً از فلزات، آلیاژها، پلاستیک ها و مواد دیگر استفاده می شود که بتوانند مقاومت مکانیکی، مقاومت در برابر خوردگی و دما را تأمین کنند.

- تولید قطعات:

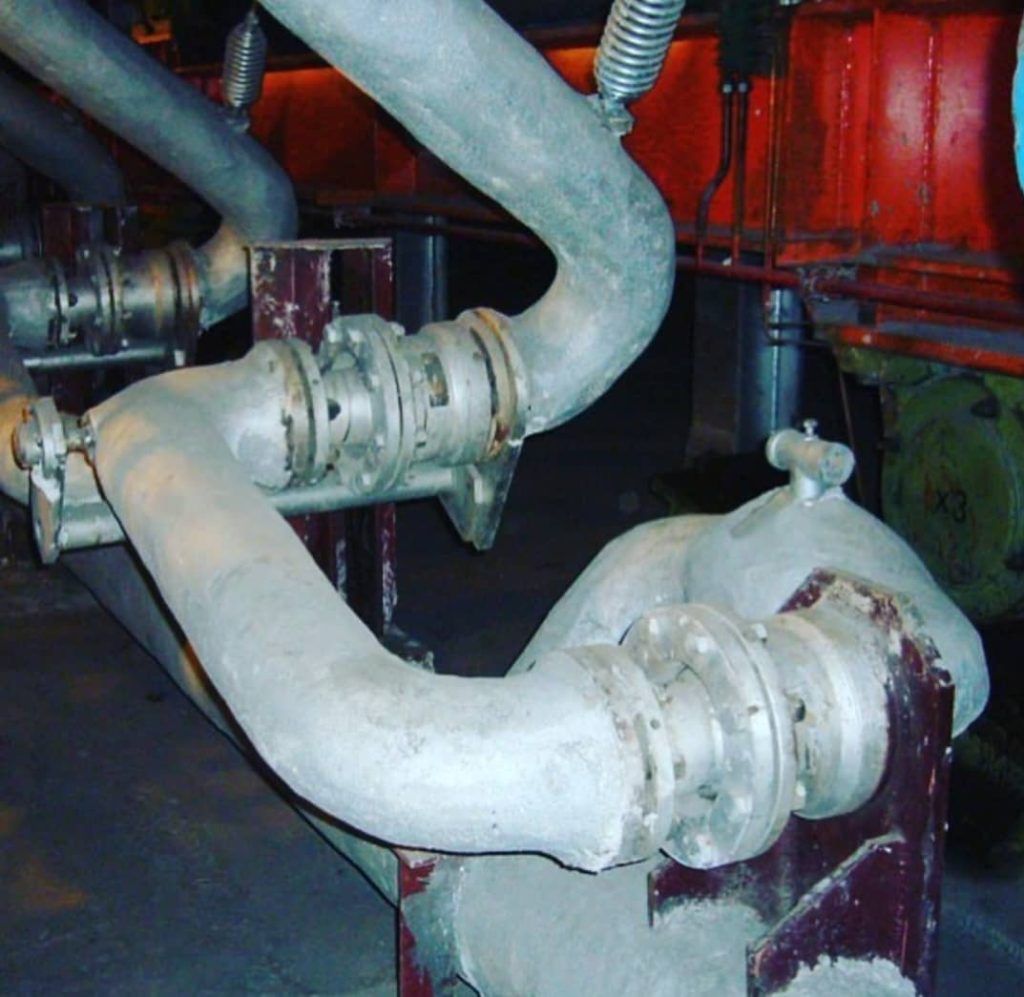

مرحله بعدی شامل تولید قطعات مختلف روتاری جوینت است. این قطعات ممکن است شامل شفت ها، حلقه ها، غلطک ها، لوازم جانبی و سایر قطعات مکمل باشند. فرآیندهای تولیدی مانند تراشکاری، فرزکاری، سنگ زنی و جوشکاری برای تولید و شکل دهی قطعات استفاده می شوند. در این مرحله، دقت بالا و رعایت استانداردهای مربوطه برای تولید قطعات بسیار مهم است.

- مونتاژ:

در مرحله مونتاژ، قطعات تولید شده به هم متصل می شوند و روتاری جوینت ساخته می شود. این شامل اتصال و متصل کردن قطعات با استفاده از پیچ ها، مهره ها، سوپاپ ها و سایر اجزاء مکانیکی است. در این مرحله، دقت بسیار بالا برای اطمینان از عملکرد صحیح روتاری جوینت و ایجاد اتصال قوی و پایدار بین قطعات الزامی است.

- آزمایش و کنترل کیفیت:

بعد از مونتاژ، روتاری جوینت بایدمرحله آزمایش و کنترل کیفیت را طی کند. در این مرحله، روتاری جوینت به آزمایش های مختلفی تحت می شود تا اطمینان حاصل شود که مطابق با استانداردهای مربوطه است و عملکرد مورد انتظار را دارد. این آزمایش ها می توانند شامل آزمایش های نیرویی، آزمایش های خستگی، آزمایش های خوردگی و سایر آزمایش های مکانیکی و فیزیکی باشند. همچنین، کنترل کیفیت در این مرحله شامل بررسی ابعاد، تراکم، صافی و سایر ویژگی های مهم روتاری جوینت است.

- پایان دهی و انجام عملیات پس از تولید:

بعد از آزمایش و کنترل کیفیت، روتاری جوینت می تواند عملیات پایان دهی را طی کند. این شامل عملیاتی مانند تمیزکاری، رنگ آمیزی، آنودیزه کردن و سایر عملیات های سطحی است. این عملیات به منظور بهبود ظاهر روتاری جوینت، افزایش مقاومت در برابر خوردگی و بهبود ویژگی های سطحی مورد نیاز می باشد.

در نهایت، پس از اتمام فرایند ساخت، روتاری جوینت آماده استفاده خواهد بود. در طول این فرایند، رعایت استانداردها، دقت و کیفیت در تمام مراحل بسیار مهم است تا روتاری جوینت نهایی با عملکرد مطلوب و قابل اعتماد تولید شود.جهت آشنایی و خرید واتر جوینت وارد لینک شوید.

چه نوع موادی برای ساخت روتاری جوینت استفاده می شود؟

برای ساخت روتاری جوینت، از مواد مختلفی استفاده می شود که بستگی به نیازهای کاربردی و شرایط کاری آن دارد. در زیر، برخی از مواد معمولاً استفاده شده در ساخت روتاری جوینت ذکر شده است:

- فلزات: فلزاتی مانند فولاد ضد زنگ (مانند استنلس استیل)، فولاد کربنی، آلومینیوم و برنج اغلب برای ساخت روتاری جوینت استفاده می شوند. این فلزات به دلیل مقاومت مکانیکی، مقاومت در برابر خوردگی و پایداری در شرایط کاری سخت، مناسب هستند.

- آلیاژها: آلیاژهای مختلفی مانند آلیاژهای فولادی، آلومینیومی و برنزی نیز برای ساخت روتاری جوینت استفاده می شوند. این آلیاژها عموماً مزایای مختلفی از جمله مقاومت بالا به فشار، اصطکاک کمتر و مقاومت در برابر خوردگی را دارند.

- پلاستیک ها: نوعی از پلاستیک ها معمولاً برای ساخت قطعات جزئی روتاری جوینت استفاده می شوند. پلاستیک ها می توانند خفیف، عایق الکتریکی و مقاوم در برابر خوردگی باشند. نمونه هایی از پلاستیک های مورد استفاده عبارتند از پلی اتیلن، پلی پروپیلن و پلی کربنات.

- مواد سرامیکی: در برخی از موارد خاص، مواد سرامیکی مانند اکسید آلومینیوم (سرامیک آلومینا) و کربید سیلیکون برای ساخت روتاری جوینت به کار می روند. این مواد معمولاً در شرایطی که نیاز به مقاومت بالا در برابر حرارت، زحمات مکانیکی و خوردگی دارند، استفاده می شوند.

ارزش ذکر است که هر یک از مواد مذکور مزایا و محدودیت های خاص خود را دارند و استفاده از هر ماده به شرایط کاربردی و نیازهای مشتری بستگی دارد.

بدون دیدگاه